深圳推荐整经机品牌

分条整经。每批经丝第一个盘头,牵经前必须仔细检查丝的网络毛丝外观情况,同时底层换小筒时也对原料质量情况进行核对,确定其质量是否符合更换要求。经丝退绕过程考经丝的捻向,退绕方向保持与丝线捻向一致,强捻丝退绕方向为经丝不易产生扭矩的方向。加强穿综筘管理。平方米质量低于60g的织物容易造成筘路、经柳。应选用质量好的钢筘,并要求反馈牵经原料问题,如是原料的问题只奖不罚,面对分条整经的质量问题则必须进行奖罚。筒子架张力调整。分为上中下前中后三个大区做调整。后上下区张力最大因而使用最小的张力圈,后中、中区上下张力次之。

1.始张力均匀一致,大小适中;各根经纱之间张力均匀一致(否则会形成“直条”疵点);每根经纱自始至终张力一致(否则在经编坯布不同片段密度有变化);整经张力大小适中(过小无法整经,过大影响纱线的弹性和强力,甚至会造成经轴爆裂的严重后果),张力值一般为0.09-0.13cN/dtex,不同性能的纱线,张力大小有所不同。整经张力的影响因素 (1)卷装形式和大小 (2)纱线支数(0.1-0.15G/D) (3)纱线路径(长短、曲折程度) (4)整经速度 (5)张力装置的结构和工作状态。2.经轴成型良好;表面平整,呈规则圆柱形,没有压纱情况,特别是经轴两边纱,因此伸缩筘(人字筘)调节及其横移调节适当对经轴成型好坏是有帮助的,影响的因素主要有以下几点:A、边缘不平,经轴盘片有毛刺,伸缩筘未调节好。采取措施,经轴在刚上整经机加工时,用细纱纸将边缘 打磨清洁。调节伸缩筘(左右、宽窄进行调节)B、经轴表面高低不平 (1)原因纱线张力有偏差。(2)静电消除不好,每根纱线在车头罗拉上分布不清晰,易粘在一起。(3)游动调节不合理 特别是不是满穿的,如穿1空1,游动调节尤其重要。3.整经的根数和长度符合要求,正确安装筒子及穿纱;目前要求较高的均配置了照相自停(CAMERA SCAN)技术,可有效防止多纱、少纱的问题发生,降低劳动强度。4.消除经纱疵点改善纱编织性能;如毛丝检测器,对丝加油,以改善其集束、平滑、柔软和抗静电性能,从而提高编织性能。5.同一经轴要使用同一批号的纱线;因不同批长丝在张力、收缩和染色性能等方面的差异造成经轴表面不平整,会影响产品质量。6.选用适当的整经速度;同一套经轴应以同一速度整经,中途不能改变整经速度。7.各辅助装置(静电消除器、贮纱装 置、毛丝检测装置、断纱自停装置、计数装置等)工作正常。

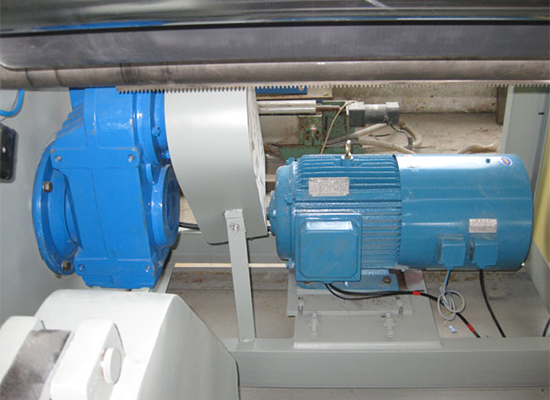

深圳整经机在进行整经的过程中,工艺始终要求整经机的经轴传动能达到恒线速以及恒张力。这对于普通的整经机而言,要达到这个效果是非常困难的,而分条整经机的出现正好解决了这一难题,这主要是由于分条整经机采用了经轴直接传动的形式,从而能够获得高速和高质量的经轴。但是采用这种经轴直接传动形式也有优缺点。优点:分条整经机利用液压无级变速的形式使得油电动机传动经轴。此过程中,传动速比一般的范围要大。并且油电动机的转矩也是比一般整经机的大,所以容易启动,使得分条整经机能够实现恒线速以及恒张力的目的,并且在整个过程中,分条整经机可以做平稳而频繁的换向运动。推荐整经机缺点:这种经轴直接传动形式对液压系统元件的密封性有很高的要求,如果密封性不强很容易发生漏油的情况,所以操作人员在调机前都需要检查液压系统元件的密封性是否完好,不然等到分条整经机出问题的时候,排除故障要比机械传动还要困难。

1、平行恒力加压卷绕,不跳轴,不浪纱,卷绕密度均匀;2、机械计长;3、主传动有额定速度和无级调速(供选);4、断经监控停车装置。采用全封闭集装落针式,设置在筒子架上,反应灵敏,断头不易卷入轴内;5、采用双柱刻盘式张力器,保证经纱张力均匀;6、主电机刹车采用新型电磁制动器(高新技术)制动灵敏;7、工作幅度:1400 1600 1800;8、控制车速:350m/min;9、筒子数量:640(可定制);10、锭矩:220×220(可定制)。

筒子架。位于整经机的后方,用以放置整经筒子,常用的筒子架有两种形式,单式筒子架和复式筒子架。单式筒子架上仅装有工作筒子,换筒时要停车。复式筒子架上配有两套筒子的纱头相连接,这样换筒子时就不必停车,可提高效率。但纱架过大时易造成张力不匀。张力装置。用来控制和调节每根纱线张力的大小,并使纱线作90度的拐弯。断纱自停装置和集纱板。纱架的前面有断纱自停装置,在整经过程中,当纱线发生断头时,自停装置会自动使经轴停止回转。集纱板的用途是按一定的排列次序集聚纱线。加油器。加油的目的是为了防止静电。油辊的回转方向与经纱相迎,当纱线经过加油辊表面时,沾上油液。纱线的加油量可通过改变加油辊的速度来调节。