漯河定制高速分条整经机供应

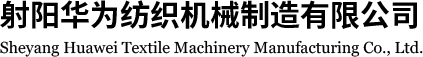

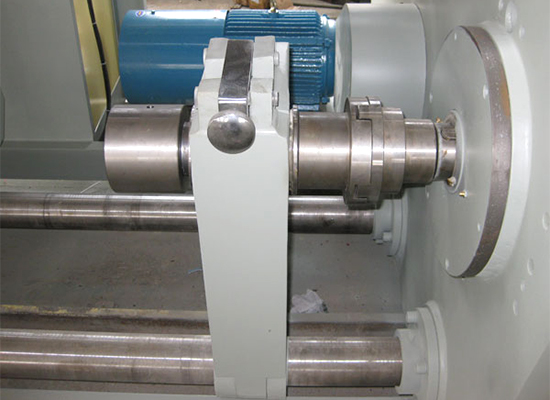

经轴直接接传动,变频控制电机实现整经线速度无级设定,线速度恒定。采用压辊间接加压方式,防止了加压过程中的跳动,使经轴成形圆整均匀。压辊为液压制动,制动时瞬间脱离避免了压辊与纱线表面的摩擦。采用左右经轴高效的钳式制动,导辊钳式制动,制动平稳迅速。左右同步机械式拍合装置,拍合头采用锥齿形式使对中精准,确保了经轴的扭转和制动的同步性能。采用加压辊与经轴互联计长方式,计长精度更高。伸缩筘处设有间隙吹风功能,用于清洁筘齿;筘齿左右上下摆动功能,避免筘齿的磨损,确保了纱线卷绕均匀一致。在伸缩筘和导辊间设有防缠绕装置。在机器起动时产生自动拍休, 使纱线重新排列均匀。采用全封闭式挡风罩,设备停止运转时会自动打开,操作安全方便。操作根据实际需要采用按钮与触摸屏相结合,功能更加合理,操作 更加方便快速。

在单式筒子架上仅装有工作筒子,整批筒子上纱线退解将完毕即停车取下空筒子,换上满卷筒子后再行开车。单式筒子架各根经纱的张力大小比较接近,占地面积较小,操作方便,但换筒回丝较多,适用于质量要求高的棉织、毛织和丝织等生产。在复式连续筒子架上配有两套筒子托架,分别插上工作筒子和预备筒子,工作筒子的纱尾同预备筒子的纱头相连接。这种筒子架在换筒时不必停车,可提高整经机的生产率,但筒子架占地面积大,各根经纱张力差异较大。为了提高整经机的效率可采用集体换筒的回转筒子架和小车组合筒子架,回转筒子架由预备筒子架和工作筒子架组成,当工作筒子架上纱线将退绕完时,预备筒子架即回转至工作的一侧接上头后成为工作筒子架;小车组合筒子架由若干辆活动小车和框架组成,每辆小车可容纳50—144只筒子,当一组小车筒子架上的纱线退绕完时,空筒小车自动离去,满筒小车进入工作位置。

整经中每锭张力控制。用三柱式张力器中的S2绕法,实测12~16。把总头份9040只平均分为4个轴,每个轴的头份是2260只。每条带的筒子个数是240只,也就是240个筒要做10绞,末绞要减去140只。轴宽控制。为了保证轴面平整,用并丝机轴180cm轴宽(并丝机轴中间无螺丝, 轴宽定死180cm。定幅筘的选择。织轴的宽度已控制在180cm,那么每绞的条宽也要控制,用织轴的宽度。倒推出每绞的宽度。求出定幅筘的密度选取定幅筘及穿入数。再根据定幅筘的密度、纱支、求出位移量。

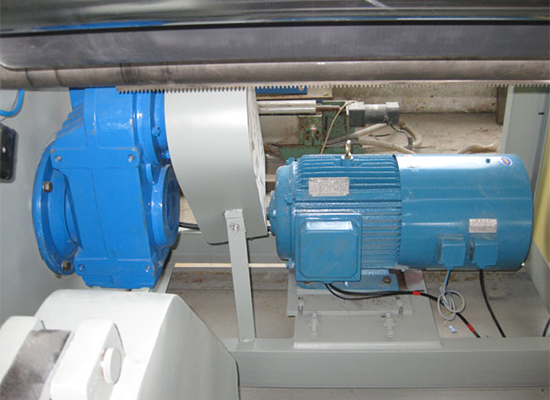

电气控制系统及关键配套件。整机全套电器元件及气动元件都采用知名产品,品质可靠。完整的故障检测系统。可随时检测出整经机发生的故障,包括误操作、限位保护及计算机的运行情况,并将检测的信息以中文显示出来,方便维护。采用先进的大屏幕中文触摸式电脑,设定和监控各种工艺参数,直观方便。生产信息统计管理。可自动统计每班的日产量,月产量工作效率等多种生产信息,并可打印输出,此功能在办公室的上位机上方便车间科学管理,且可以联网(选用)。筒子架。配有多种形式筒子架,锭数、锭距、张力器等可根据用户选定。

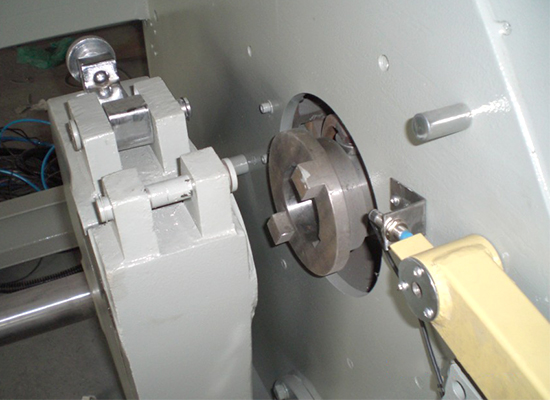

漯河高速分条整经机以变频电机为执行部件的张力控制系统为变频调速张力控制系统。主要通过控制变频器的激励电流或者电压来实现变频电机转速的控制,采用变频电机将动力通过减速齿轮机构传送到整经轴,利用可编程控制器(以下简称PLC)或者单片机控制变频器的输出电压,进行频率调节,在整经过程中保持纱线的线速度恒定,从而实现张力的恒定。变频调速张力控制系统主要包括PLC或者单片机、变频器、触摸屏、编码器、张力传感器等。定制高速分条整经机在变频调速控制系统中,电机主要采用的是力矩控制模式,我们可以在触摸屏上设定纱线的张力和电机的速度限定频率,两个数字量输入到PLC中,通过计算力矩,将张力值转化成模拟电压信号输入到变频器中。变频器在执行这一指令时,变频电机就会在力矩恒定的状态下进行工作。当收卷辊的卷径逐渐增大时,PLC通过卷径和力矩计算,将计算后的模拟电压信号重新输送到变频器中,变频器将再次执行这个新接收的指令,这样通过不间断的力矩计算,收卷辊电机的转矩会随卷径的增大而变大,从而保证了纱线张力的恒定。该控制方式通过变频器调节电动机的供电频率,进而改变电动机的转速,甚至可以达到无级调速。虽然调速范围宽,效率高,但是变频系统较为复杂,成本较高。