丽水优质大型整经机品牌

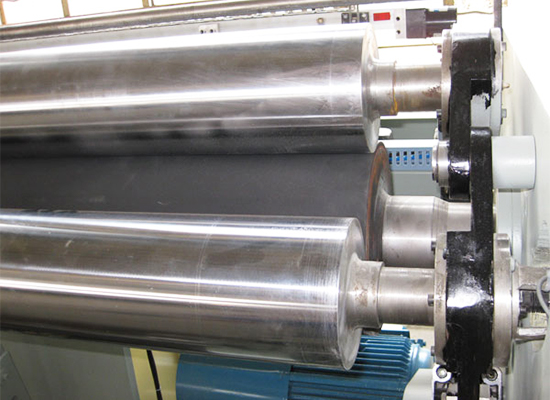

经轴直接接传动,变频控制电机实现整经线速度无级设定,线速度恒定。采用压辊间接加压方式,防止了加压过程中的跳动,使经轴成形圆整均匀。压辊为液压制动,制动时瞬间脱离避免了压辊与纱线表面的摩擦。采用左右经轴高效的钳式制动,导辊钳式制动,制动平稳迅速。左右同步机械式拍合装置,拍合头采用锥齿形式使对中精准,确保了经轴的扭转和制动的同步性能。采用加压辊与经轴互联计长方式,计长精度更高。伸缩筘处设有间隙吹风功能,用于清洁筘齿;筘齿左右上下摆动功能,避免筘齿的磨损,确保了纱线卷绕均匀一致。在伸缩筘和导辊间设有防缠绕装置。在机器起动时产生自动拍休, 使纱线重新排列均匀。采用全封闭式挡风罩,设备停止运转时会自动打开,操作安全方便。操作根据实际需要采用按钮与触摸屏相结合,功能更加合理,操作 更加方便快速。

1、平行恒力加压卷绕,不跳轴,不浪纱,卷绕密度均匀;2、机械计长;3、主传动有额定速度和无级调速(供选);4、断经监控停车装置。采用全封闭集装落针式,设置在筒子架上,反应灵敏,断头不易卷入轴内;5、采用双柱刻盘式张力器,保证经纱张力均匀;6、主电机刹车采用新型电磁制动器(高新技术)制动灵敏;7、工作幅度:1400 1600 1800;8、控制车速:350m/min;9、筒子数量:640(可定制);10、锭矩:220×220(可定制)。

原料物理机械性能不理想,纤维断裂强度偏低,经丝抱合力差,在织造过程中,经不起钢筘、综丝反复摩擦,导致经丝单纤起毛或断头。2、整经、并轴工序导丝器起槽、破损或者经丝退绕时被抖牢、缠牢,使纤维强度、伸长受损伤,机械性能恶化,当生产加工张力超过其强力、伸长的屈服值时,导致单纤断裂而断经。3、织机钢筘、综丝起槽、损伤,经丝经不起其反复高频率摩擦而起毛断头。织机车速越快则经毛断经现象越严重。4、毛丝监测器失灵,让原料自身的毛丝、长结子逃过或者挡车工断经接头时结子太大、太长,织造时经面经丝被缠牢,造成开口不清、拉断头。5、织机运行,其经丝的开口高度对经毛、断经影响很大,因为织机开口时,经丝的伸长与开口高度成正比,织机的开口高度大,则经丝的伸长大,过大的伸长造成经丝的起毛、断裂。6、织机运行时,综丝的摩擦动程对经丝经毛断经影响也很大。当综框开口时,经丝向综眼前移动,而梭口闭合时,经丝又从综眼中向后移动,这个前后移动的距离,即为摩擦动程。织机连续运转、开口、闭口不断循环,经丝在综眼中不断往复移动而受摩擦。也是造成经毛断经的重要环节。特别是开口高度偏大、开口部件磨损、综框运动不稳、综丝上下运动发荡、织机车速快,经丝经毛断经的现象更严重。

大型整经机品牌以磁粉制动器为执行部件的张力控制系统为磁粉张力控制系统。磁粉制动器的输出转矩与通过其内部电感线圈的电流之间具有较好的线性对应关系,因而只需要通过张力检测元件检测出纱线现场的张力值,并对应此输出相应的通过磁粉制动器的激励电流,就能够实现纱线张力的动态控制,保持纱线张力的恒定。丽水大型整经机通过张力检测装置,将纱线之间的张力转化为与之相对应的电压信号,并将其作为反馈信号输入到张力控制器中经过放大、采集再传送到微处理器中进行处理,与最初设定的张力值信号比较,进行PID运算,输出控制信号,从而控制磁粉制动器,自动调整制动器的激励电流,从而控制与制动器连接的辊轴,实现纱线张力的恒定值控制。磁粉制动器是被动的,不能控制其运动方向。磁粉制动器用于抱紧放卷辊,输入力矩由收卷电机提供,通过调节线圈电流改变输出力矩,从而调整出牵引辊的转速。主电机与收卷辊电机的部分输出被磁粉制动器白白浪费,并且精度差,线性不好,控制的卷径变化范围较小。

电气控制系统及关键配套件。整机全套电器元件及气动元件都采用知名产品,品质可靠。完整的故障检测系统。可随时检测出整经机发生的故障,包括误操作、限位保护及计算机的运行情况,并将检测的信息以中文显示出来,方便维护。采用先进的大屏幕中文触摸式电脑,设定和监控各种工艺参数,直观方便。生产信息统计管理。可自动统计每班的日产量,月产量工作效率等多种生产信息,并可打印输出,此功能在办公室的上位机上方便车间科学管理,且可以联网(选用)。筒子架。配有多种形式筒子架,锭数、锭距、张力器等可根据用户选定。

筒子架。位于整经机的后方,用以放置整经筒子,常用的筒子架有两种形式,单式筒子架和复式筒子架。单式筒子架上仅装有工作筒子,换筒时要停车。复式筒子架上配有两套筒子的纱头相连接,这样换筒子时就不必停车,可提高效率。但纱架过大时易造成张力不匀。张力装置。用来控制和调节每根纱线张力的大小,并使纱线作90度的拐弯。断纱自停装置和集纱板。纱架的前面有断纱自停装置,在整经过程中,当纱线发生断头时,自停装置会自动使经轴停止回转。集纱板的用途是按一定的排列次序集聚纱线。加油器。加油的目的是为了防止静电。油辊的回转方向与经纱相迎,当纱线经过加油辊表面时,沾上油液。纱线的加油量可通过改变加油辊的速度来调节。